Le Soilcrete® (jet grouting) est l’une des méthodes les plus économiques et les plus polyvalentes pour la consolidation et l’étanchement des sols. Il permet de construire des massifs de sol stabilisés au mortier de géométries variables pour une grande variété d’utilisations.

Utilisations

Principe de réalisation

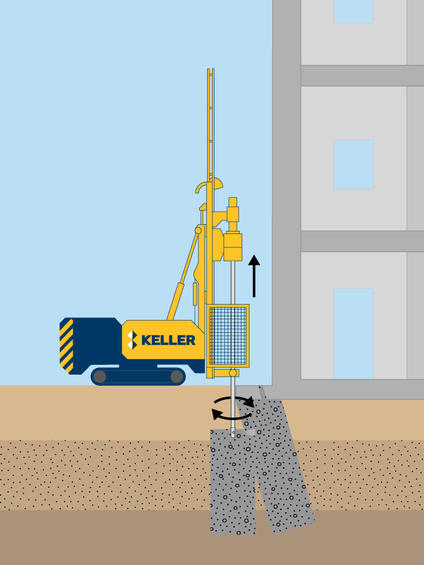

Le jet grouting «Soilcrete®» s’entend comme un procédé de stabilisation de sols. Le sol en place dans la zone de forage est découpé ou érodé à l’aide d’un jet à haute énergie et grande vitesse de sortie d’eau ou de coulis de ciment.

En fonction des conditions du sol et des spécifications du projet, le Soilcrete® se divise en trois procédés différents: le système mono avec un ou plusieurs jets de coulis, le système double avec un ou plusieurs jets de coulis entourés d’air, le système triple avec un ou plusieurs jets d’eau entourés d’air en combinaison avec des jets de coulis.

Grâce au déplacement des tiges de forage, les corps Soilcrete® peuvent être réalisés avec des formes géométriques variables et différentes possibilités de combinaisons (colonnes pleines, colonnes partielles, lamelles).

La résistance du Soilcrete® est déterminée par le type et la quote-part de ciment ainsi que les fractions et types du sol restant dans la masse du Soilcrete®. La fonction d’étanchéité du Soilcrete® contre la pénétration d’eau est obtenue par des formulations de coulis appropriées, si besoin avec l’ajout de roche pulvérisée ou de bentonite.

Avantages

Assurance qualité

En tant que pionnier de cette industrie, Keller a introduit cette technologie sur le marché allemand en 1979 – aujourd’hui, elle est utilisée dans le monde entier. Une recherche et des travaux d’innovation continus, ainsi que des investissements constants dans nos équipements ont fait de nous des leaders du marché et de la technologie. Il s’agit avant tout de la méthode développée par Keller pour déterminer le diamètre des colonnes, l’Acoustic Column Inspector® (ACI®). Mais aussi les paramètres de production tels que la profondeur, la pression, le débit, les vitesses de remontée et de rotation sont enregistrés électroniquement en temps réel pour garantir la qualité du processus.

Acoustic Column Inspector® (ACI®)

Outre les propriétés mécaniques, il faut également vérifier le diamètre des colonnes. En plus des méthodes habituelles telles que le dégarnissage ou le carottage, Keller a développé une méthode unique et brevetée qui permet d’ajuster de façon optimale les paramètres de fabrication aux conditions géologiques pendant la réalisation des colonnes.

Cette méthode appelée Acoustic Column Inspector® (ACI®) utilise des capteurs piézoélectriques pour enregistrer les vibrations générées par le jet lorsqu’il atteint les barres de détection. La portée peut ainsi être déterminée tant acoustiquement que visuellement. Spécifique au contrôle qualité du jet grouting, il est également possible de contrôler le raccordement (contact effectif) avec des éléments déjà existants tels que pieux forés, rideaux de palplanches ou maçonnerie existante.